Branchenwissen

Was sind einige spezielle Bearbeitungswerkzeuge oder Geräte, die in der Herstellung von Ventilkomponenten üblicherweise verwendet werden?

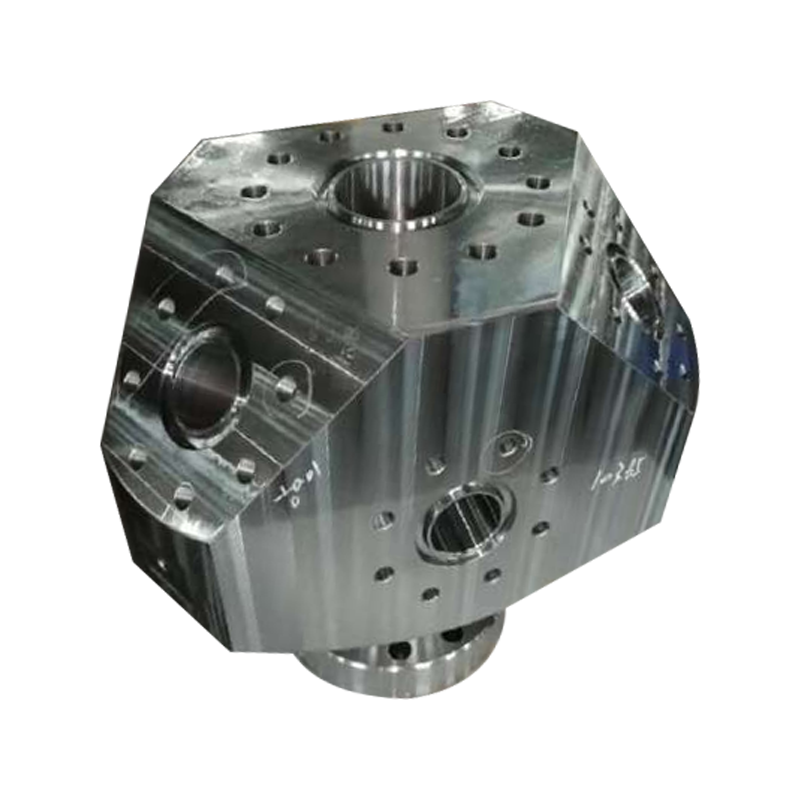

CNC -Bearbeitungszentren: CNC -Bearbeitungszentren (Computer Numerical Control) werden ausgiebig zum Mahlen, Bohren und Drehen von Vorgängen in der Herstellung von Ventilkomponenten verwendet. Die CNC -Technologie ermöglicht ein hohes Maß an Automatisierung und Präzision, sodass komplexe Geometrien und enge Toleranzen konsistent erreicht werden können.

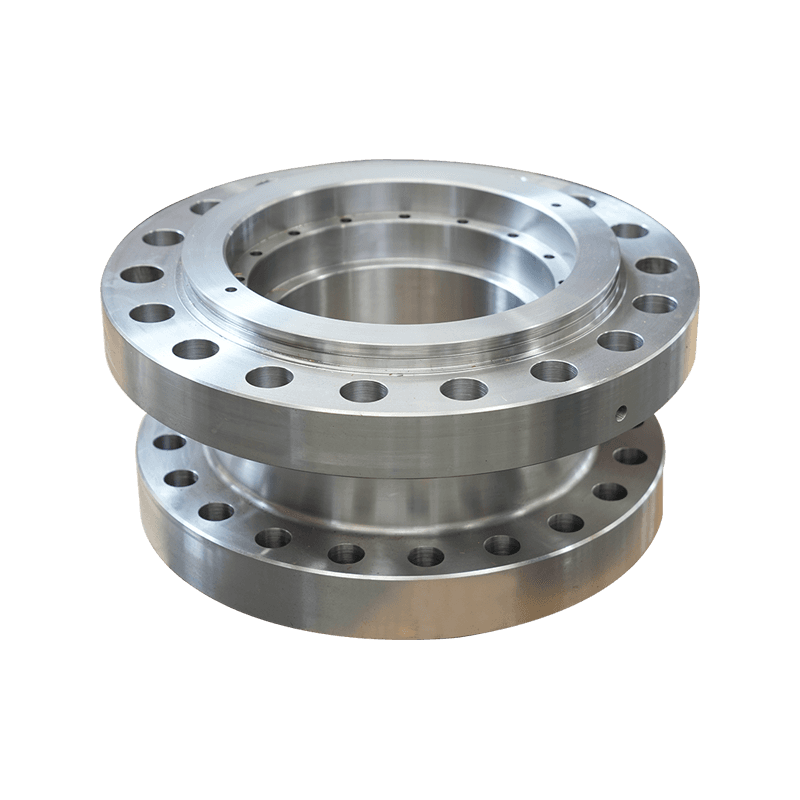

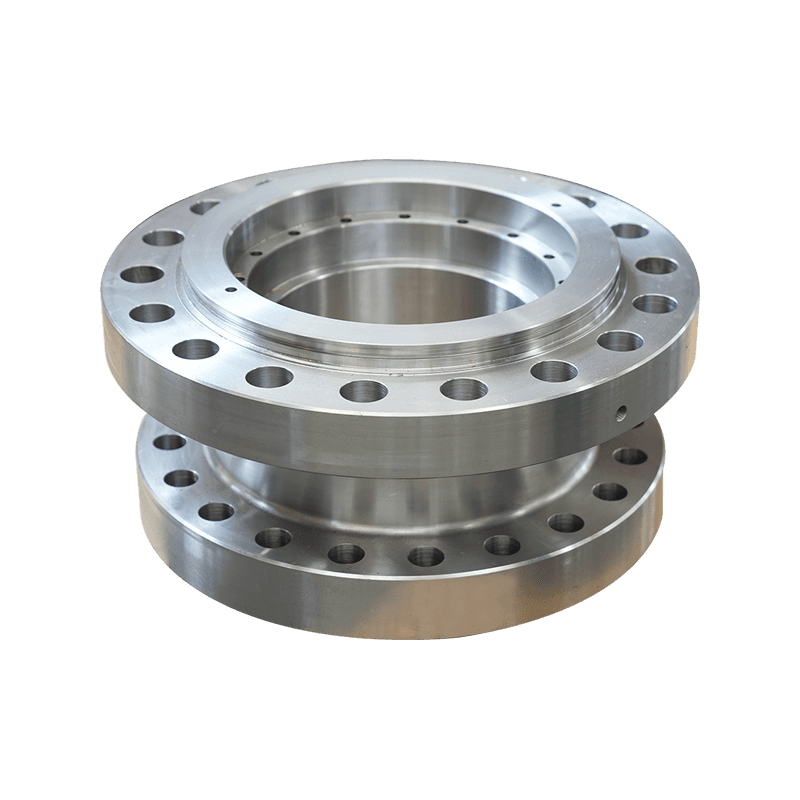

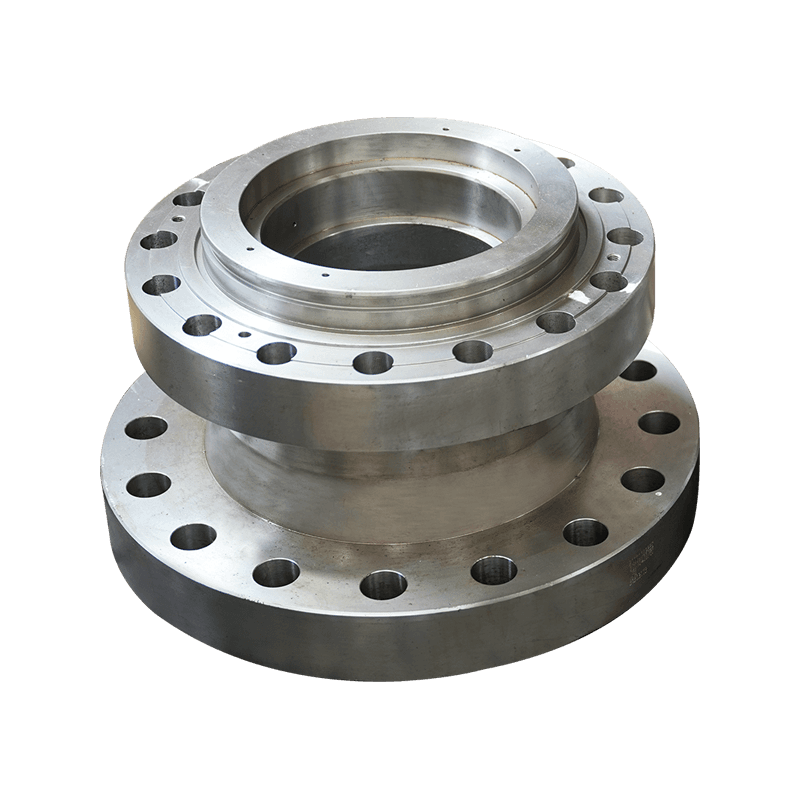

Drehmaschinen: Drehmaschinen sind für den Drehen von Vorgängen in der Herstellung von Ventilkomponenten unerlässlich. Sie werden verwendet, um zylindrische Formen, Fäden und andere symmetrische Merkmale auf Ventilkomponenten zu erstellen.

Schleifmaschinen: Zum Erreichen enger Toleranzen und überlegenen Oberflächenbeschwerden an Ventilkomponenten werden Schleifmaschinen verwendet. Sie können zum Präzisionsmahlen kritischer Oberflächen wie Dichtflächen und Ventilstämmen verwendet werden.

EDM -Maschinen (elektrische Entladungsbearbeitung): EDM -Maschinen werden zur Bearbeitung von harten Materialien und komplizierten Formen in Ventilkomponenten verwendet. Sie verwenden elektrische Entladungen, um das Material genau zu erodieren und die Produktion komplexer Merkmale mit hoher Präzision zu ermöglichen.

Honenmaschinen: Honenmaschinen werden verwendet, um das Oberflächenfinish und die Präzision von Bohrungen in Ventilkomponenten zu verbessern. Sie verwenden Schleifsteine, um Material sanft zu entfernen, was zu genauen Abmessungen und Oberflächenläufen führt.

Laserschneidmaschinen: Laserschneidmaschinen werden zum Schneiden von komplizierten Formen und Mustern in Ventilkomponenten verwendet. Sie bieten hohe Präzision und können mit verschiedenen Materialien verwendet werden, einschließlich Metallen und Polymeren.

Koordinatenmessmaschinen (CMM): CMMs werden für Qualitätskontrollzwecke in verwendet

Ventilkomponentenherstellung . Sie verwenden präzise Sonden, um die Abmessungen und geometrischen Merkmale der fertigen Komponenten zu messen, um die Einhaltung der Entwurfsspezifikationen zu gewährleisten.

Schneidmaschinen mit Schleifwasserstrahlung: Schneidmaschinen abrasive Wasserstrahlmaschinen werden zum Schneiden dicker Materialien und komplexer Formen in Ventilkomponenten verwendet. Sie verwenden einen Hochdruckstrahl Wasser, der mit abrasiven Partikeln gemischt wird, um das Material genau zu durchschneiden.

Debring -Maschinen: Entfernung von Maschinen werden zum Entfernen von Burrs und scharfen Kanten aus bearbeiteten Ventilkomponenten verwendet. Sie stellen sicher, dass die Komponenten die Qualitätsstandards entsprechen und ihre Funktionalität und Sicherheit verbessern.

Automatische Stangenfuttermittel: Automatische Stangenfutterhäuse werden üblicherweise in Bearbeitungsverfahren für Ventilkomponenten verwendet, die eine kontinuierliche Fütterung von Rohstoff wie Stangenmaterial in CNC -Maschinen erfordern. Sie helfen, die Produktionseffizienz zu optimieren, indem sie manuelle Eingriffe und Ausfallzeiten reduzieren.

Welche Schritte werden unternommen, um sicherzustellen, dass die Oberflächenbeschaffungsanforderungen während der Bearbeitung von Ventilkomponenten erfüllt werden?

Erzielen der gewünschten Oberflächenfinish -Anforderungen während der

Bearbeitung für Ventilkomponenten ist entscheidend für die Gewährleistung von Funktionalität, Leistung und Ästhetik. In der Regel werden mehrere Schritte unternommen, um sicherzustellen, dass diese Anforderungen erfüllt werden:

Materialauswahl: Die Auswahl des geeigneten Materials mit den gewünschten Oberflächeneigenschaften ist der erste Schritt. Unterschiedliche Materialien können unterschiedliche maschinfähige und oberflächenbeanspruchte Eigenschaften aufweisen. Daher ist die Auswahl des richtigen Materials unerlässlich, um das gewünschte Oberflächenfinish zu erreichen.

Werkzeugauswahl: Die Verwendung von Schneidwerkzeugen, die speziell zum Erreichen der erforderlichen Oberflächenfinish ausgelegt sind, ist entscheidend. Faktoren wie Werkzeuggeometrie, Materialzusammensetzung und Beschichtung können die Oberflächenbeschaffung erheblich beeinflussen. Werkzeuge mit scharfen Kanten, geeigneten Beschichtungen (z. B. Zinn, Tialn) und geeigneten Schnittparametern werden basierend auf dem zu bearbeitenden Material und der gewünschten Oberfläche ausgewählt.

Optimierte Schnittparameter: Die Einstellung von Schnittparametern wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Schnitttiefe und Kühlmittel-/Schmiermittelverwendung ist für die Steuerung des Bearbeitungsvorgangs und des Erreichens des gewünschten Oberflächenfinish unerlässlich. Die Optimierung dieser Parameter hilft bei der Minimierung der Wärmeerzeugung, des Werkzeugverschleißes und der Oberflächenrauheit.

Maschinenkalibrierung und -wartung: Regelmäßige Kalibrierung und Wartung von Bearbeitungsgeräten, einschließlich CNC -Maschinen, Schneidwerkzeugen und Messinstrumenten, sind erforderlich, um konsistente und genaue Bearbeitungsergebnisse zu gewährleisten. Alle Abweichungen in der Maschinengeometrie, der Werkzeugverschleiß oder der Spindel -Runout können sich auf die Oberflächenbeschaffung auswirken und müssen sofort angesprochen werden.

Messung und Überwachung der Oberflächenrauheit: Verwendung von Messtechniken der Oberflächenrauheit wie Profilometer oder Tester der Oberflächenrauheit, um das Oberflächenfinish während der Bearbeitung zu überwachen. Durch die kontinuierliche Überwachung können Einstellungen an Bearbeitungsparameter oder Werkzeuge vorgenommen werden, wenn Abweichungen von der gewünschten Oberflächenfinish auftreten.

Abschlussvorgänge: Implementierung sekundärer Finishing -Operationen wie Schleifen, Honen, Polieren oder Entlasten, um die Oberflächenbeschaffung von Ventilkomponenten weiter zu verfeinern. Diese Operationen helfen dabei, Bearbeitungsmarken, Burrs und andere Oberflächenmängel zu entfernen, was zu einem glatteren und gleichmäßigeren Oberflächenfinish führt.

Qualitätskontrollüberprüfungen: Durchführung umfassender Qualitätskontrollüberprüfungen, um zu überprüfen, ob die bearbeiteten Ventilkomponenten den angegebenen Anforderungen an die Oberfläche entsprechen. Dies kann visuelle Inspektion, dimensionale Messung und Oberflächenrauheitstests beinhalten, um die Konsistenz und Einhaltung der Standards zu gewährleisten.