Das Casting des Industrieventils ist ein Eckpfeiler der modernen Fertigung und bietet die wesentlichen Komponenten, die den reibungslosen Betrieb unzähliger Systeme weltweit gewährleisten. Von Ölraffinerien bis hin zu Wasseraufbereitungsanlagen regulieren die Ventile den Flüssigkeitsfluss, Gase und Aufschlämme, was sie in Branchen, in denen Präzision und Zuverlässigkeit von größter Bedeutung sind, unverzichtbar machen. Die Reise eines Ventils beginnt jedoch lange bevor es seine endgültige Anwendung erreicht - die Kreation hängt von einem akribischen Prozess namens Casting ab.

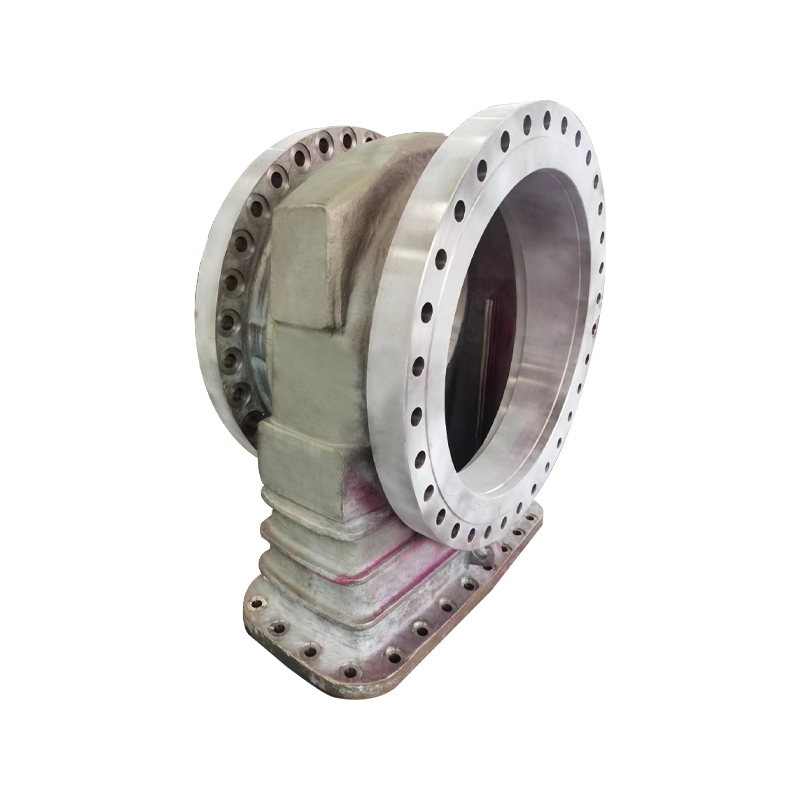

Das Gießen in seiner einfachsten Form ist der Prozess des Gießens geschmolzenes Material in eine Form, um eine bestimmte Form zu erzeugen. Im Zusammenhang mit Industrieklappenteilen ist diese Technik sowohl eine Kunst als auch eine Wissenschaft. Die Herausforderung liegt nicht nur in der Gestaltung des Materials, sondern auch darin, dass das fertige Produkt strengen Leistungsstandards entspricht. Unabhängig davon, ob es sich um ein Gateventil handelt, das den Dampffluss oder ein Ballventil steuert, das chemische Prozesse verwaltet, ist die Integrität jeder Komponente für Sicherheit und Effizienz von entscheidender Bedeutung.

Der erste Schritt im Ventilteilguss besteht darin, das richtige Material auszuwählen. Industrialventile sind häufig extremen Bedingungen ausgesetzt - Hochdruck, ätzende Substanzen und schwankende Temperaturen. Daher werden häufig Material wie Edelstahl, Kohlenstoffstahl, Bronze und spezialisierte Legierungen verwendet. Jedes Material verfügt über einzigartige Eigenschaften, die es für bestimmte Anwendungen geeignet machen. Zum Beispiel wird Edelstahl für seine Korrosionsbeständigkeit geschätzt, während Bronze eine hervorragende Verschleißfestigkeit in Meeresumgebungen bietet.

Sobald das Material ausgewählt ist, erzeugt die nächste Phase die Form. Dies kann je nach Komplexität des Ventilteils und des Produktionsvolumens mit verschiedenen Techniken erfolgen. Sandguss ist eine der ältesten und am weitesten verbreiteten Methoden. Es beinhaltet das Verpacken von Sand um ein Muster, um die Formhöhle zu bilden, die dann mit geschmolzenem Metall gefüllt ist. Das Sandguss ist kostengünstig und vielseitig und somit ideal für die Herstellung großer, komplexer Teile. Für kompliziertere Designs oder höhere Präzision kann jedoch Investitionsguss (auch als Lost-Wax Casting bezeichnet) verwendet werden. Diese Methode verwendet ein in Keramik beschichtetes Wachsmodell, um eine sehr detaillierte Form zu erzeugen, was zu überlegenen Oberflächenoberflächen und dimensionale Genauigkeit führt.

Nach der Herstellung der Form wird das geschmolzene Material hineingegossen. Dieser Schritt erfordert Präzision und Kontrolle, um Mängel wie Porosität, Schrumpfung oder Risse zu vermeiden. Die Temperatur des geschmolzenen Metalls, die Geschwindigkeit des Gießens und die Kühlrate spielen eine entscheidende Rolle bei der Bestimmung der Qualität des Endprodukts. Sobald sich das Material verfestigt, wird die Form auseinander unterbrochen und zeigt das rohe Guss. In diesem Stadium wird der Teil strenger Inspektion unterzogen, um Unvollkommenheiten zu erkennen. Techniken wie Röntgenbildgebung, Ultraschalluntersuchungen und Farbstoffdurchladungspflicht werden verwendet, um sicherzustellen, dass das Casting den Branchenstandards entspricht.

Nach dem Kastenprozess verbessert die Funktionalität und Haltbarkeit von Ventilteilen weiter. Bearbeitungsvorgänge wie Bohren, Mahlen und Schleifen verfeinern die Abmessungen und die Oberflächenbeschaffung der Komponente. Wärmebehandlungen können auch angewendet werden, um die mechanischen Eigenschaften wie Härte und Zugfestigkeit zu verbessern. Schließlich werden Schutzbeschichtungen oder -Plitter - wie Epoxid oder Chrom - dazu beigetragen, den Teil vor Umweltfaktoren zu schützen.

Trotz Fortschritte in der Technologie, Industrieventilabguss bleibt ein arbeitsintensiver Prozess, der Fachwissen und Liebe zum Detail erfordert. Fachkundige Foundry-Mitarbeiter müssen die traditionelle Handwerkskunst mit hochmodernen Innovationen in Einklang bringen, um Komponenten zu produzieren, die den sich entwickelnden Bedürfnissen der modernen Industrie entsprechen. Automatisierung und digitale Tools haben begonnen, bestimmte Aspekte des Castings zu optimieren, aber die menschliche Aufsicht bleibt unverzichtbar.

Einer der wichtigsten Vorteile des Gießens ist die Fähigkeit, benutzerdefinierte Teile zu erstellen, die auf bestimmte Anforderungen zugeschnitten sind. Im Gegensatz zur Bearbeitung eines Teils aus einem festen Materialblock ermöglicht das Gießen nahezu netzige Formen, minimiert Abfall und senkte Kosten. Diese Flexibilität macht es besonders wertvoll in Branchen, in denen Standardlösungen nicht ausreicht. Zum Beispiel können Kernkraftwerke oder Luft- und Raumfahrtanlagen Ventile erfordern, die unter hochspezialisierten Bedingungen betrieben werden können, was maßgeschneiderte Gussteile erfordert.