1. Einführung

Kostenlose Schmieden, auch als Open-Die-Schmiede bekannt, ist eine der grundlegendsten und vielseitigsten Metallformungstechniken in der modernen Industrie. Es ist ein Prozess, bei dem Metall durch Druckkräfte geformt wird, die durch Stanze aufgetragen werden, die das Material nicht vollständig einschließen. Im Gegensatz zu geschlossener Schmiede kann das Werkstück das Werkstück frei fließen, außer wenn er durch die Oberflächen eingeschränkt wird. Dieser Prozess war maßgeblich an der Herstellung großer Komponenten, benutzerdefinierten Formen und Teile mit niedrigem Volumen beteiligt, die Stärke, Zuverlässigkeit und strukturelle Integrität erfordern.

Der folgende umfassende Artikel befasst sich tief in alle Aspekte der freien Schmieden. Von den alten Wurzeln bis hin zu modernen technologischen Integrationen werden Prinzipien, Ausrüstung, Betrieb, Materialien, Anwendungen, Vorteile, Herausforderungen und aufkommende Trends untersucht und eine ausführliche Perspektive darauf gelten, warum freie Schmieden in der gesamten Branche von entscheidender Bedeutung ist.

2. Historischer Kontext des freien Schmiedens

Das Schmieden gehört zu den ältesten bekannten Metallbearbeitungsprozessen, die über 6.000 Jahre zurückreichen. Antike Schmiede übte kostenlose Schmieden, indem sie Metall in offenen Bränden erhitzten und es mit rudimentären Werkzeugen auf Ambossen hämmern. Mit der Zeit, als die Gesellschaften fortgeschritten waren, waren auch die Werkzeuge und Techniken. Das Aufkommen der industriellen Revolution brachte dampfbetriebene Hämmer und später hydraulische Pressen, die die Produktivität und Präzision erheblich verbesserten.

Das freie Schmieden behielt seine Relevanz aufgrund seiner Flexibilität und Fähigkeit, große Werkstücke zu verarbeiten. Moderne Entwicklungen haben CNC-Kontrolle, sensorbasierte Überwachung und Robotermanipulation eingeführt, wodurch die freie Schmiede in eine hoch entwickelte Fertigungslösung verwandelt wird.

3. Grundprinzipien der freien Schmieden

Das Kernkonzept des freien Schmiedens liegt in der Gestaltung eines beheizten Metallwerkstücks zwischen den Stämmen, das es nicht vollständig beschränkt. Das Metall wird durch wiederholte Druckkräfte deformiert, wobei der Bediener seine Bewegung steuert, um die gewünschte Form zu erreichen. Die wichtigsten Merkmale sind:

-

Hochtemperaturbetrieb (plastische Verformungsbereich)

-

Manuelle oder automatisierte Manipulation

-

KEINE festgelegten Kavitäten (Open-Die-Ansatz)

-

Inkrementelle Formen durch aufeinanderfolgende Schritte

Dieser Prozess ist ideal, um grobe Formen, Vorforschungen für weitere Bearbeitung oder Komponenten zu bilden, die überlegene mechanische Eigenschaften benötigen.

4. kostenlose Schmiedensausrüstung

Verschiedene Arten von Maschinen und Werkzeugen werden zum freien Schmieden verwendet. Die Auswahl hängt von der Größe des Werkstücks, des Materials und der Komplexität der Form ab.

4.1 Hydraulische Pressen

Hydraulische Pressen sind die häufigsten Geräte, die in modernen freien Schmieden verwendet werden. Sie liefern kontrollierter, konsistenter Druck und ermöglichen eine präzise Verformung. Sie eignen sich zum Schmieden großer oder komplexer Teile mit minimalen Defekten.

4.2 Mechanische Hämmer

Mechanische Hämmer wie Brett- oder Kurbelhämmer sind bekannt für Hochgeschwindigkeitsbetrieb und sich wiederholende Schläge. Sie sind ideal für kleinere Komponenten und wo eine schnelle Verformung erforderlich ist.

4.3 Power Hämmer

Power-Hämmer, einschließlich Dampf- und pneumatischer Varianten, liefern energiereiche Schläge, wodurch die Gestaltung zäher oder großer Materialien ermöglicht wird. Obwohl sie heute weniger verbreitet sind, werden sie in einigen Workshops immer noch verwendet.

4.4 Manipulatoren und Handhabungssysteme

Manipulatoren werden verwendet, um schwere oder heiße Werkstücke während des Schmiedens umzugehen und zu positionieren. Automatische Manipulatoren verbessern die Sicherheit, Genauigkeit und den Durchsatz, insbesondere bei groß angelegten Vorgängen.

5. Schlüsselvorgänge bei freiem Schmieden

Das kostenlose Schmieden umfasst mehrere Standardvorgänge, mit denen die Form und die Abmessungen des Werkstücks geändert werden.

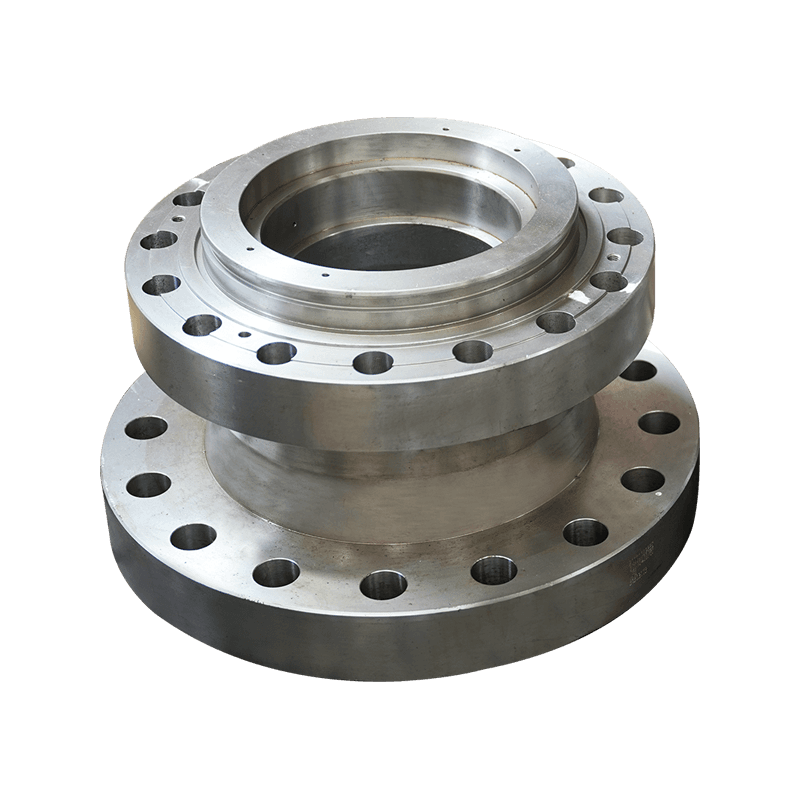

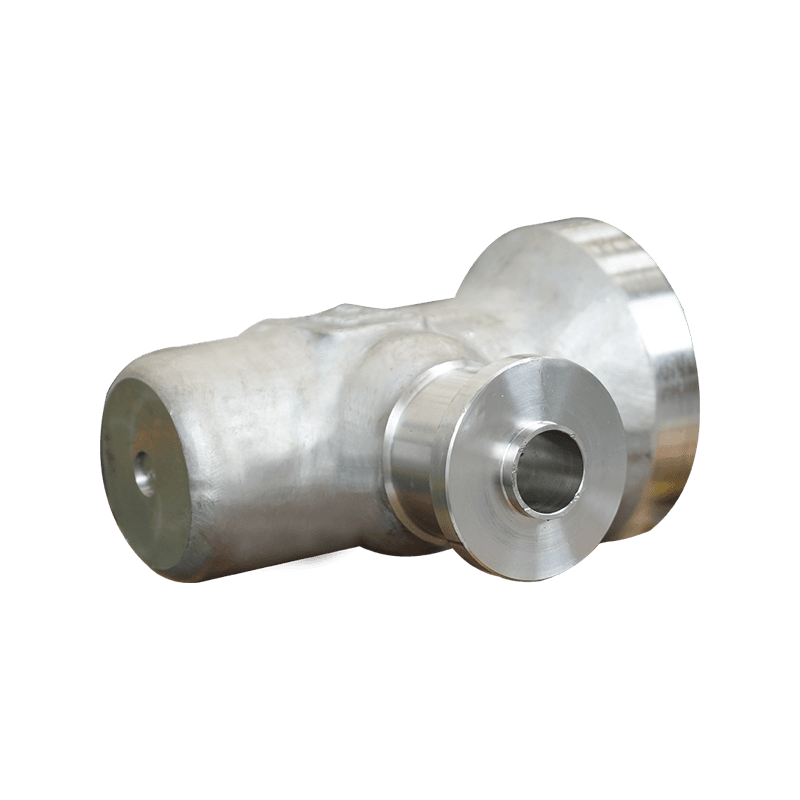

5.1 störend

Erhöht den Querschnitt und verringert die Länge. Häufig verwendet, um Flansche oder Köpfe zu erzeugen.

5.2 Ausziehen

Verringert den Querschnitt und erhöht die Länge. Ideal zur Bildung von Wellen und Stäben.

5.3 Stanzen und Piercing

Führt Löcher oder Eindringlinge im Werkstück mit Schlägen oder Meißeln ein.

5.4 Biegen

Formen gebogene oder abgewinkelte Abschnitte in Balken oder Tellern.

5.5 Schneiden

Trennt das Werkstück mit Meißeln oder Klingen in kleinere Teile.

5.6 Abflachung und Verschmelzen

Glättet Oberflächen und sorgt für eine gleichmäßige Dicke, besonders wichtig für Platten.

6. Materialien, die für kostenlose Schmieden geeignet sind

Das kostenlose Schmieden ist dank seines offenen Ansatzes mit einer Vielzahl von Metallen und Legierungen kompatibel.

-

Kohlenstoffstahl: In allgemeinem Ingenieurwesen weit verbreitet.

-

Legierungsstahl: Bietet höhere Kraft und Zähigkeit.

-

Edelstahl: Widersteht Korrosion, der in Marine-, Chemikalie- und Lebensmittelsektoren verwendet wird.

-

Aluminium und Legierungen: Leicht und korrosionsbeständig.

-

Titan und Legierungen: Hochfestes Verhältnis von Gewicht, ideal für Luft- und Raumfahrt- und medizinische Anwendungen.

-

Kupfer und Messing: Hohe elektrische und thermische Leitfähigkeit.

-

Nickellegierungen: Ausgezeichnete Hochtemperaturstärke, die in Turbinen und Reaktoren verwendet wird.

-

Magnesiumlegierungen: Leicht in Automobil- und Luft- und Raumfahrtanwendungen verwendet.

7. Anwendungen des freien Schmiedens

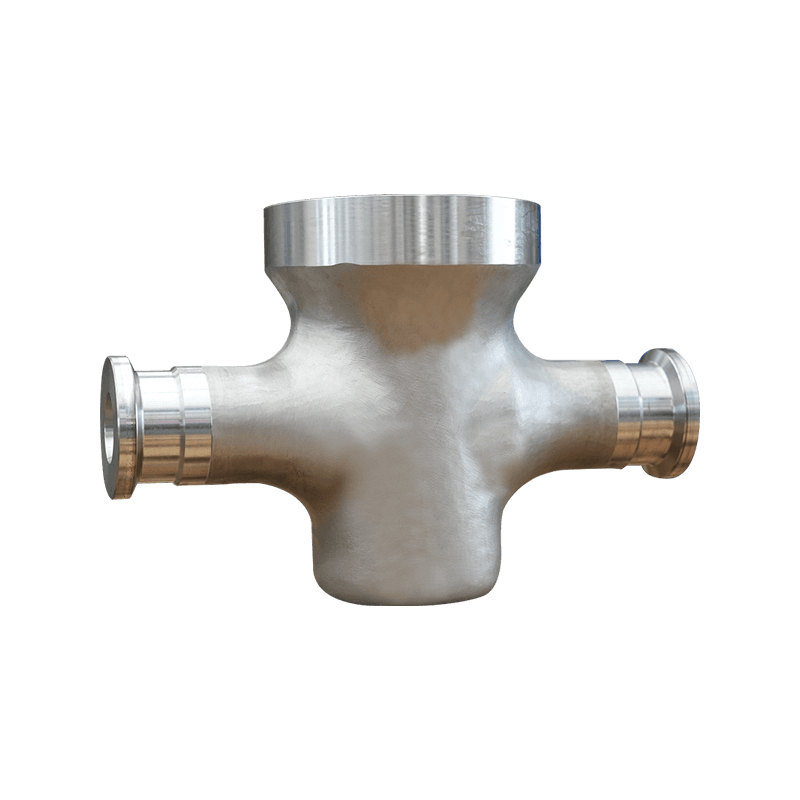

Free Forging findet die Verwendung in der Herstellung kritischer Komponenten in verschiedenen Branchen:

-

Luft- und Raumfahrt: Fahrwerk, Wellen, Turbinenscheiben.

-

Energie: Generatorwellen, Windturbinenzentren.

-

Öl und Gas: Bohrkragen, Ventilkörper.

-

Transport: Eisenbahnachse, Meereswellen.

-

Schwere Ausrüstung: Hydraulikzylinderkomponenten, Strukturteile.

-

Militär: Waffenfässer, gepanzerte Fahrzeugteile.

8. Vorteile von freiem Schmieden

Das kostenlose Schmieden bietet mehrere Vorteile gegenüber anderen Metallformprozessen:

-

Vielseitigkeit: Geeignet für verschiedene Formen und Größen.

-

Überlegene mechanische Eigenschaften: Geschmiedete Komponenten weisen eine hervorragende Festigkeit und Ermüdungsbeständigkeit auf.

-

Niedrigere Werkzeugkosten: Keine Notwendigkeit für ausgefeilte Sterben.

-

Kürzere Vorlaufzeiten: Ideal für Prototypen oder kleine Chargenläufe.

-

Verbesserte metallurgische Struktur: Richtkornfluss verbessert die Haltbarkeit.

9. Einschränkungen des freien Schmiedens

Trotz seiner Stärken hat kostenlose Schmieden einige inhärente Nachteile:

-

Formbeschränkung: Komplexe Geometrien sind schwer zu erreichen.

-

Oberflächenbeschaffung: Erfordert in der Regel nach der Verarbeitung.

-

Arbeitsintensiv: Fachkräfte werden benötigt.

-

Niedrigere Präzision: Die Toleranzen sind im Vergleich zu geschlossenem Schmieding breiter.

10. Automatisierung und technologische Fortschritte

Moderne kostenlose Schmieden nutzt die Technologie zur Verbesserung von Qualität und Effizienz.

-

CNC -Schmiedepressen: Liefern Sie eine konsistente Verformung und programmierbare Kontrolle.

-

Roboterhandhabungssysteme: Sicherheit und Genauigkeit verbessern.

-

Echtzeitsensoren: Überwachen Sie Temperatur, Kraft und Verformung.

-

Prozesssimulationssoftware: Sagt den Materialfluss voraus und hilft bei der Optimierung von Würfel und Operationen.

11. Qualitätskontrolle bei freiem Schmieden

Die Qualität der geschmiedeten Komponenten zu gewährleisten, ist unerlässlich:

-

Ultraschalltests (UT): Erkennt interne Mängel.

-

Röntgenuntersuchungen (RT): Wird zur Überprüfung von Schweißnähten oder komplexen Abschnitten verwendet.

-

Farbstoffdurchdringstests: Identifiziert Oberflächenrisse.

-

Magnetpartikelinspektion: Findet Oberflächen-/Untergrunddefekte in ferromagnetischen Materialien.

-

Mechanische Tests: Beinhaltet Zug-, Impact- und Härtentests.

12. Vergleich: Freies Schmieden im Vergleich zu anderen Prozessen

| Besonderheit | Free Forging | Schmieden geschlossen | Casting |

|---|---|---|---|

| Komplexität | Niedrig | Hoch | Hoch |

| Werkzeugkosten | Niedrig | Hoch | Mäßig |

| Stärke | Hoch | Hoch | Niedrigem Mitte |

| Toleranzen | Breit | Eng | Locker mittelschwer |

| Volumeneignung | Niedrigmedium | Hoch | Hoch |

| Oberflächenbeschaffung | Rauh | Gut | Gut ausgewiesen |

13. Umwelt- und Sicherheitsüberlegungen

Kostenlose Schmieden beinhaltet hohe Temperaturen und schwere Maschinen, die Sicherheit und Umweltrisiken darstellen:

-

Emissionskontrollen: Moderne Schmieden sind mit Filtern und Wäschern ausgestattet.

-

Energieeffizienz: Induktionsheizungs- und Energiewiederherstellungssysteme verringern den Verbrauch.

-

Sicherheit am Arbeitsplatz: PSA, Training und Automatisierung verringern die Exposition des Menschen.

14. Zukünftige Trends in der freien Schmieden

Die freie Schmiedebranche entwickelt sich weiter:

-

Digitale Integration: Verwendung von IoT- und Cloud -Plattformen zur Überwachung und Diagnose.

-

Ai-unterstützte Schmieden: Adaptive Systeme zur Reaktion auf Prozessvariablen in Echtzeit.

-

Hybridherstellung: Kombinieren Sie Schmieden mit additiver Herstellung.

-

Nachhaltige Praktiken: Betonung auf Recycling, niedrigem Inissionsöfen und umweltfreundlichere Schmiermittel.

15. Schlussfolgerung

Free Forging bleibt ein wesentlicher Prozess in der industriellen Fertigung und bietet unübertroffene Flexibilität, Stärke und Zuverlässigkeit. Trotz des Wettbewerbs durch hochvolumige Methoden und aufstrebende Technologien gewährleisten seine Anpassungsfähigkeit, niedrige Werkzeugkosten und die mechanische Überlegenheit ihre anhaltende Relevanz. Da digitale Tools und umweltfreundliche Methoden seinen Umfang weiter verbessern, ist die kostenlose Schmiede bereit, die Anforderungen der fortschrittlichen technischen Herausforderungen von morgen zu erfüllen.