Das Schmieden ist ein grundlegender Metallbearbeitungsprozess, bei dem Metall durch die Anwendung lokalisierter Druckkräfte die Formung von Metall beinhaltet, typischerweise durch Hämmern oder Drücken. Dieser Prozess verbessert die Stärke, Haltbarkeit und Ermüdungsbeständigkeit des Metalls, indem sie seine Getreidestruktur verfeinert und interne Defekte beseitigt. In der Welt der Schmiede stechen zwei Hauptmethoden aus: Offene Würfel Und geschlossene Würfel . Während beide darauf abzielen, Metall zu transformieren, unterscheiden sie sich erheblich in ihrem Ansatz, Werkzeug und den Eigenschaften des Endprodukts.

Offene Die Schmiede: Die Kunst der uneingeschränkten Formung

Offene Würfel , oft als "freies Schmieden" bezeichnet, ist ein Metallformprozess, bei dem das Werkstück zwischen mehreren Würfel geformt wird, die das Material nicht vollständig einschließen. Stattdessen schlagen die Stanze (typischerweise flach oder mit einfachen Konturen) das Metall wiederholt auf und komprimieren sie, sodass es fließen und in Richtungen senkrecht zur angelegten Kraft ausdehnen kann. Der Bediener manipuliert und positioniert das Werkstück während des Prozesses kontinuierlich und erreicht allmählich die gewünschte Form.

Wie es funktioniert

Bei offener Stempel wird ein beheizter Metall -Billet auf einen stationären unteren Würfel gelegt. Ein oberer Würfel, der an einem Hammer oder einer Presse befestigt ist, steigt dann ab und wendet die Kraft auf das Material an. Wenn sich das Metall verformt, breitet es sich nach außen aus. Der Bediener dreht und manipuliert das Werkstück zwischen Strichen und ermöglicht verschiedene Operationen wie Störungen (abnehmende Länge, Erhöhung des Querschnitts), das Koggen (Verringerung der Dicke, die zunehmende Länge) und das Piercing. Dieser iterative Prozess verfeinert die interne Kornstruktur und verbessert die mechanischen Eigenschaften.

Vorteile von Open Die Schmiede

-

Große Teilfähigkeit: Offenes Die Schmiede ist ideal, um sehr große und schwere Komponenten zu erzeugen, manchmal einige Tonnen oder mehr, da keine strengen Einschränkungen durch die Größe auferlegt werden.

-

Flexibilität und Anpassung: Das Fehlen vollständig geschlossener Stanze ermöglicht eine größere Flexibilität bei der Formung und die Fähigkeit, maßgeschneiderte oder einmalige Teile mit unterschiedlichen Geometrien herzustellen. Dies macht es für Prototypen und Produktion von niedrigem Volumen geeignet.

-

Verbesserte Materialeigenschaften: Die kontinuierliche Funktionsweise des Metalls während des Schmiedeschmiedes führt zu einem hervorragenden Kornstrom, einer verbesserten Mikrostruktur, einer verringerten Porosität und verbesserten mechanischen Eigenschaften wie Ermüdungsbeständigkeit und Schlagfestigkeit.

-

Niedrigere Werkzeugkosten: Die in offenen Stempel verwendeten Würfel sind einfacher und kostengünstiger zu produzieren als die für die Schmiede geschlossenen Stempel erforderlichen Stempel.

-

Reduzierter Materialabfall (für einfache Teile): Bei einfachen Formen kann häufig überschüssiges Material überarbeitet werden, was zu weniger Abfällen führt.

Nachteile von offenen Würfelfällen

-

Niedrigere dimensionale Genauigkeit: Das Erreichen von engen Toleranzen mit offenem Stempel kann eine Herausforderung sein, die häufig nachfolgende Bearbeitungsvorgänge erfordern, um präzise Abmessungen zu erfüllen.

-

Weniger effizient für komplexe Formen: Die Herstellung von hoch komplizierten oder komplexen Geometrien ist schwierig und zeitaufwändig mit offener Stempelfürfern, da sie stark auf den Fähigkeiten der Bediener beruht.

-

Höhere Arbeitskosten: Der Prozess ist arbeitsintensiv, da das Werkstück durch qualifizierte Betreiber kontinuierlich manipuliert werden muss.

-

Langsamere Produktionsrate: Offenes Schmiedeschmied ist im Allgemeinen ein langsameres Verfahren im Vergleich zu geschlossenen Würfelfällen, wodurch es weniger für die Produktion mit hoher Volumen geeignet ist.

Anwendungen von offener Stempelfürfern

Offene Würfelschmieden werden üblicherweise für große, hochrangige Komponenten verwendet, bei denen hohe Festigkeit und strukturelle Integrität von größter Bedeutung sind. Beispiele sind:

-

Industriewellen und Spindeln: Für Stromerzeugung, Bergbau und schwere Maschinen.

-

Ringe und Zylinder: Wird in Druckbehältern, Turbinen und Luft- und Raumfahrtanwendungen verwendet.

-

Lücken und Blöcke: Vorformulare für die weitere Verarbeitung oder als fertige Komponenten in verschiedenen Branchen.

-

Werkzeugkomponenten: Sterben, Dorns und andere Werkzeuge, die eine hohe Stärke erfordern.

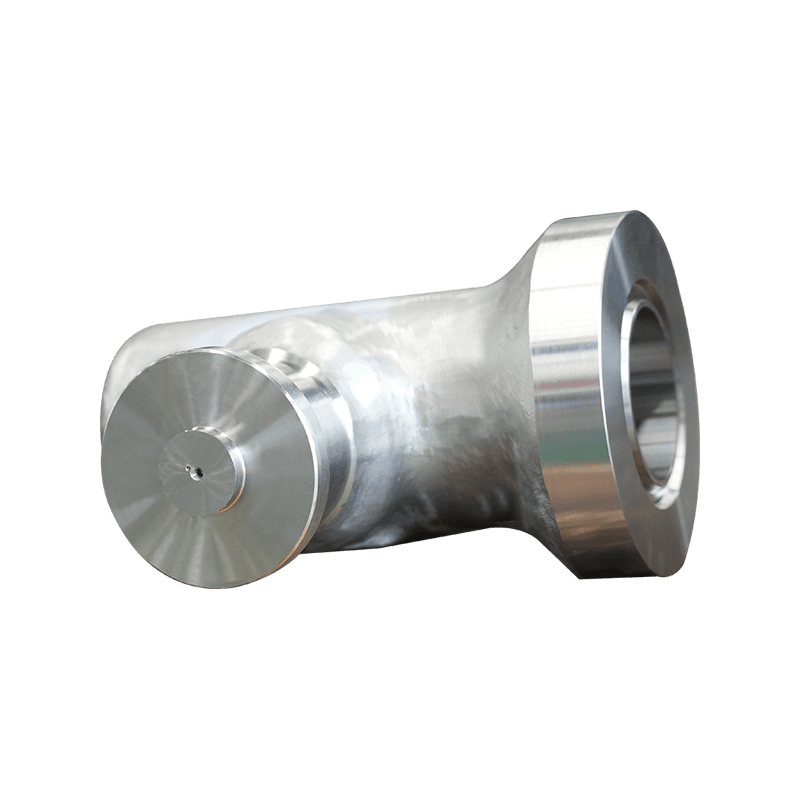

Schmiede geschlossen: Präzision und Wiederholbarkeit

Geschlossene Würfel Beinhaltet auch bekannt als "Impression -Sterbchen", beinhaltet das Platzieren eines beheizten Metall -Bühne in einen Würfelhöhle, der das Material vollständig umschließt. Das Metall wird dann einem hohen Druck oder mehreren Hammerauswirkungen ausgesetzt, wodurch es gezwungen ist, die komplizierten Konturen des Stempeleindrucks zu fließen und zu füllen. Eine kleine Menge überschüssiges Material, das "Blitz" bezeichnet wird, wird aus der Düsenhöhle herausgedrückt, was darauf hinweist, dass die Würfel vollständig gefüllt wurde. Dieser Blitz wird später weggeschnitten.

Wie es funktioniert

Der Prozess beginnt mit einem präzise bearbeiteten Satz von Würfel, der normalerweise aus einem oberen und unteren Würfel besteht, jeweils einen spezifischen Eindruck, der Teil der Form des Endprodukts ist. Der beheizte Metall -Billet wird in den unteren Würfel gelegt, und der obere Würfel steigt ab und drückt das Metall in die Würfelhöhle. Das Metall fließt unter immensen Druck und füllt jedes Detail des Würfels. Mehrere Impressionen können unter Sequenz (z. B. Vorformeln, Blockieren, Fertigstellen) verwendet werden, um die endgültige Form allmählich zu erreichen und den Materialfluss zu optimieren und die Lebensdauer zu optimieren.

Vorteile von geschlossenen Würfelfällen

-

Hohe dimensionale Genauigkeit und Wiederholbarkeit: Geschlossene Würfel -Schmiede erzeugt Teile mit engen Toleranzen und hervorragenden Oberflächenoberflächen, wodurch die Notwendigkeit einer anschließenden Bearbeitung minimiert wird. Dies macht es ideal für die Massenproduktion identischer Teile.

-

Komplexe Geometrien: Die Fähigkeit, komplizierte Stempelimpressionen zu erzeugen, ermöglicht die Produktion komplexer Formen, die mit offenem Würfel herausfordernd oder unmöglich zu erreichen sind.

-

Ausgezeichnete mechanische Eigenschaften: Wie mit offenem Würfel verfeinert geschlossene Würfel die Getreidestruktur, was zu einer verbesserten Festigkeit, Duktilität und Schlagfestigkeit führt. Der kontrollierte Fluss sorgt für eine optimale Kornorientierung.

-

Reduzierter Materialabfall (für komplexe Teile): Während Flash erzeugt wird, kann die Gesamtmaterialnutzung für komplexe Formen aufgrund der genauen Formung effizient sein.

-

Hohe Produktionsraten: Sobald die Stanze hergestellt sind, kann geschlossene Stempelschmiede stark automatisiert werden, was zu schnellen Produktionszyklen und hohem Volumenleistung führt.

Nachteile von geschlossener Würfelfürchungen

-

Hohe Werkzeugkosten: Das Design und die Herstellung komplexer, präzise bearbeiteter Würfel sind teuer und machen geschlossene Würfel weniger kosteneffektiv für Produktionsläufe oder Prototypen mit niedrigem Volumen.

-

Größenbeschränkungen: Die Größe der Teile, die durch geschlossenes Stempelfiel erzeugt werden, ist durch die Kapazität der Schmiedensgeräte und die Fähigkeit, große, komplizierte Stanze zu erzeugen, begrenzt.

-

Weniger flexibel: Sobald die Würfel hergestellt sind, sind sie spezifisch für einen bestimmten Teil. Alle Designänderungen erfordern neue Stanze, steigende Kosten und Vorlaufzeiten.

-

Potenzial für die Flash -Bildung: Während der Steuerung erfordert die Bildung von Blitz einen Trimmbetrieb und fügt dem Gesamtprozess einen kleinen Schritt hinzu.

Anwendungen von geschlossenem Stempelfischen

Die Schmiede geschlossen wird für Komponenten, die hohe Festigkeit, Präzision und konsistente Qualität in hohen Volumina erfordern, ausgiebig eingesetzt. Gemeinsame Anwendungen umfassen:

-

Automobilkomponenten: Kurbelwellen, Stangenstangen, Zahnräder, Lenkknöchel und Federteile.

-

Luft- und Raumfahrtindustrie: Turbinenblätter, Fahrradkomponenten und Strukturteile, in denen das Verhältnis von Festigkeit zu Gewicht von entscheidender Bedeutung ist.

-

Öl und Gas: Bohrkomponenten, Ventilkörper und Flansche, die hohen Drücken und harten Umgebungen standhalten.

-

Handwerkzeuge: Schraubenschlüssel, Zangen und andere Werkzeuge, die Haltbarkeit erfordern.

-

Landwirtschaftliche Maschinerie: Komponenten, die eine robuste Leistung unter anspruchsvollen Bedingungen erfordern.

Auswahl des richtigen Schmiedenprozesses

Die Wahl zwischen offenem Stempel und geschlossenem Würfel hängt von mehreren kritischen Faktoren ab:

-

Teilgröße und Komplexität: Für große, einfache Teile oder benutzerdefinierte Komponenten ist Open -Die -Schmiede häufig die bevorzugte Wahl. Für kleinere, komplexe Teile, die eine hohe Präzision erfordern, ist geschlossene Würfelschmiede besser geeignet.

-

Produktionsvolumen: Niedrigvolumige oder Prototypproduktion bevorzugt offene Stempelfürfern aufgrund niedrigerer Werkzeugkosten. Die Produktion mit hoher Volumen profitiert stark von der Effizienz und Wiederholbarkeit von geschlossenen Würfelfällen.

-

Toleranzanforderungen: Wenn enge dimensionale Toleranzen und ein überlegenes Oberflächenfinish von entscheidender Bedeutung sind, ist geschlossene Würfelschmiede der klare Gewinner. Offenes Die Schmiede erfordert oft zusätzliche Bearbeitung.

-

Materialeigenschaften: Während beide Prozesse die mechanischen Eigenschaften verbessern, können die spezifischen Durchflussmerkmale und die daraus resultierende Kornstruktur die Wahl für bestimmte kritische Anwendungen beeinflussen.

-

Kosten und Vorlaufzeit: Werkzeugkosten und Vorlaufzeiten für die Herstellung der Stanze sind erhebliche Überlegungen, insbesondere für die Schmiede geschlossen.

Zusammenfassend lässt sich sagen, dass sowohl offene als auch geschlossene Würfel -Schmieden unschätzbare Metallbearbeitungstechniken sind und jeweils unterschiedliche Vorteile für bestimmte Fertigungsbedürfnisse bieten. Das Verständnis ihrer Unterschiede ist der Schlüssel zur Auswahl der am besten geeigneten Schmiedenmethode, um optimale Materialeigenschaften, dimensionale Genauigkeit und Kosteneffizienz für eine bestimmte Anwendung zu erreichen.