Branchenwissen

Was sind die typischen Toleranzen und Oberflächenfinish mit freiem Schmieden?

Variation der Oberflächenrauheit: Die Oberflächenrauheit, die bei freiem Schmieden erreicht wird, kann in verschiedenen Regionen des Teils variieren, was auf Faktoren wie das Design, den Materialfluss und die Schmiedensbedingungen zurückzuführen ist. Bereiche, die höherer Stress und Verformung ausgesetzt sind, können im Vergleich zu Regionen mit geringerer Verformung eine größere Oberflächenrauheit aufweisen.

Oberflächenfehler: während

Kostenlose Schmieden Kann strukturell schallende Teile erzeugen, es ist anfällig für bestimmte Oberflächendefekte wie Runden, Nähte und Oberflächenrisse. Diese Defekte können sowohl die Oberflächenfinish als auch die dimensionale Genauigkeit des gefälschten Teils beeinflussen. Die richtige Auswahl, Materialauswahl und Schmiedeparameter spielen eine entscheidende Rolle bei der Minimierung dieser Defekte.

Oberflächenverbesserungstechniken: Um das Oberflächenfinish von frei geschmiedeten Teilen zu verbessern, können verschiedene Oberflächenverbesserungstechniken angewendet werden. Schussstrahlen, Tumbling, chemische Behandlungen und Oberflächenbeschichtungen werden üblicherweise verwendet, um das Aussehen und die Funktionalität von geschmiedeten Komponenten zu verbessern. Diese Techniken können auch dazu beitragen, die Oberflächenskala zu entfernen und den Korrosionswiderstand zu verbessern.

Post-Ko-Bearbeitung: In vielen Fällen können frei geschmiedete Teile nach dem Schmieden zusätzliche Bearbeitungsvorgänge unterzogen werden, um engere Toleranzen und feinere Oberflächenbewegungen zu erreichen. Bearbeitungsverfahren wie Mahlen, Drehen und Schleifen können verwendet werden, um die gewünschte dimensionale Genauigkeit und Oberflächenqualität zu erreichen, insbesondere für kritische Merkmale und Paarungsflächen.

Qualitätskontrolle: Qualitätskontrollmaßnahmen wie dimensionale Inspektion, Oberflächenprofilometrie und nicht zerstörerische Tests sind für die Gewährleistung der Integrität von frei geschmiedeten Teilen von wesentlicher Bedeutung. Durch die Implementierung strenger Qualitätskontrollprotokolle während des gesamten Schmiedensprozesses können die Hersteller alle Abweichungen von den gewünschten Toleranzen und den Anforderungen an die Oberflächenbearbeitung erkennen und korrigieren.

Einige spezifische Anwendungen von geschlossenem Stempelschmied im Öl- und Gassektor

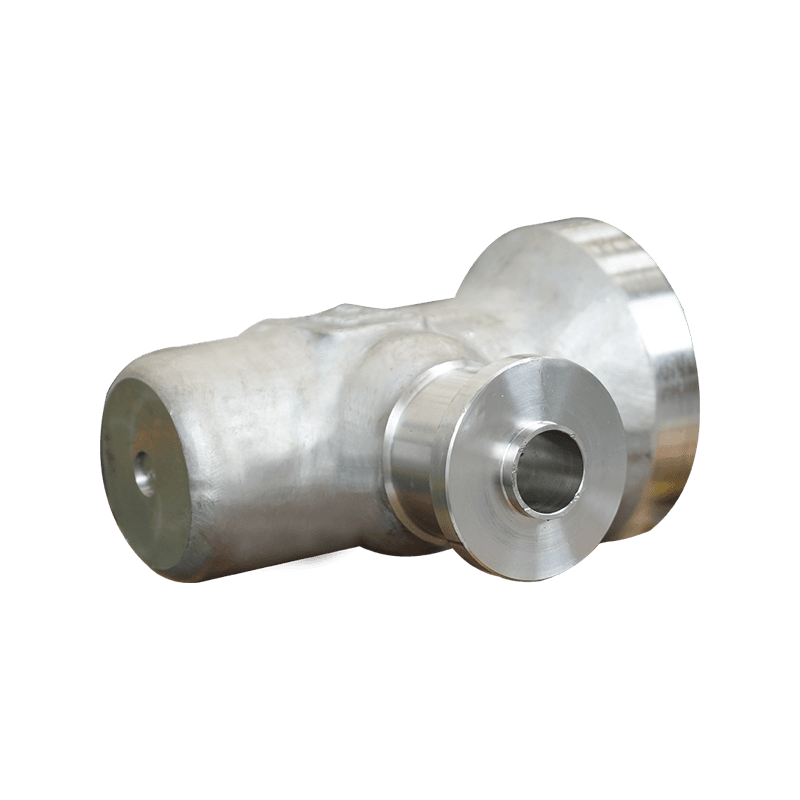

Bohrgeräte: Close -Stempelschmied wird verwendet, um eine Vielzahl von Komponenten für Bohrgeräte herzustellen, darunter Bohrer, Bohrkragen, Stabilisatoren und Bohrstamm -Subs. Diese Komponenten müssen extremen Bedingungen wie hoher Temperatur, Druck und abrasiven Bohrumgebungen standhalten. Geschmiedete Teile bieten die erforderliche Festigkeit, Haltbarkeit und Verschleißfestigkeit, die für effiziente Bohrvorgänge erforderlich sind.

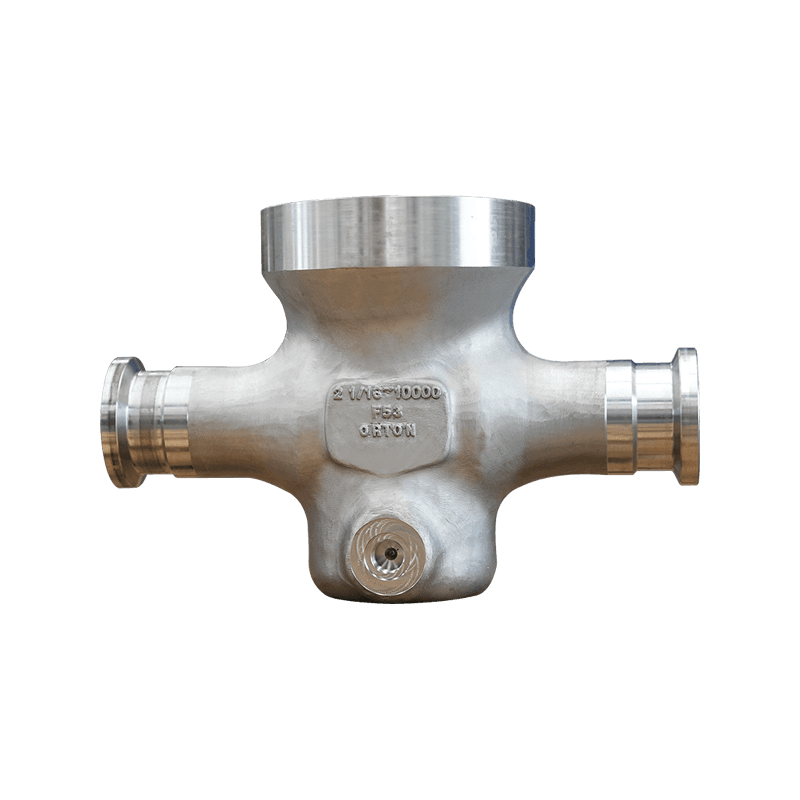

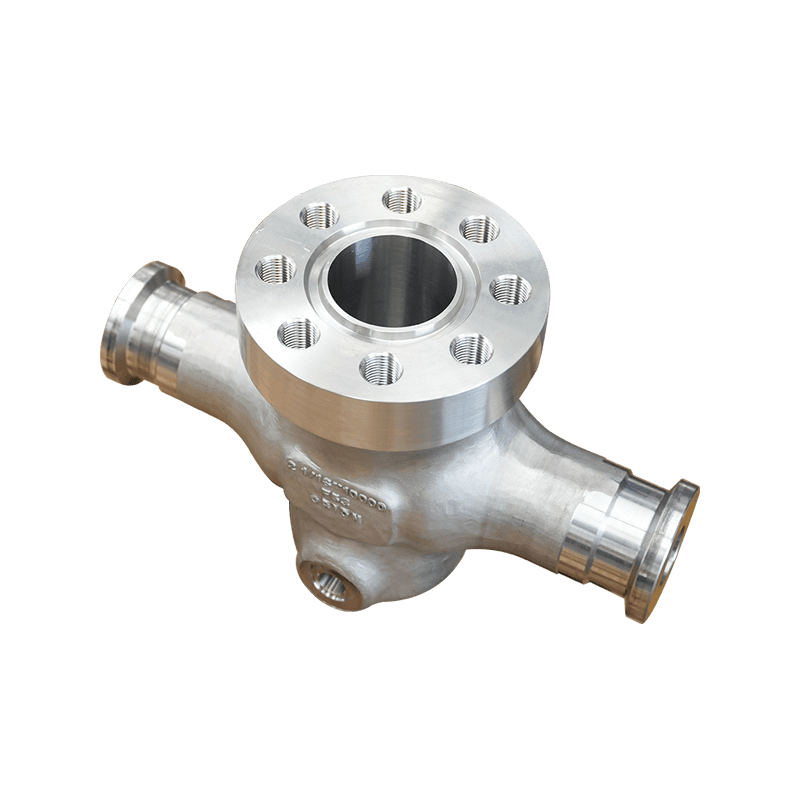

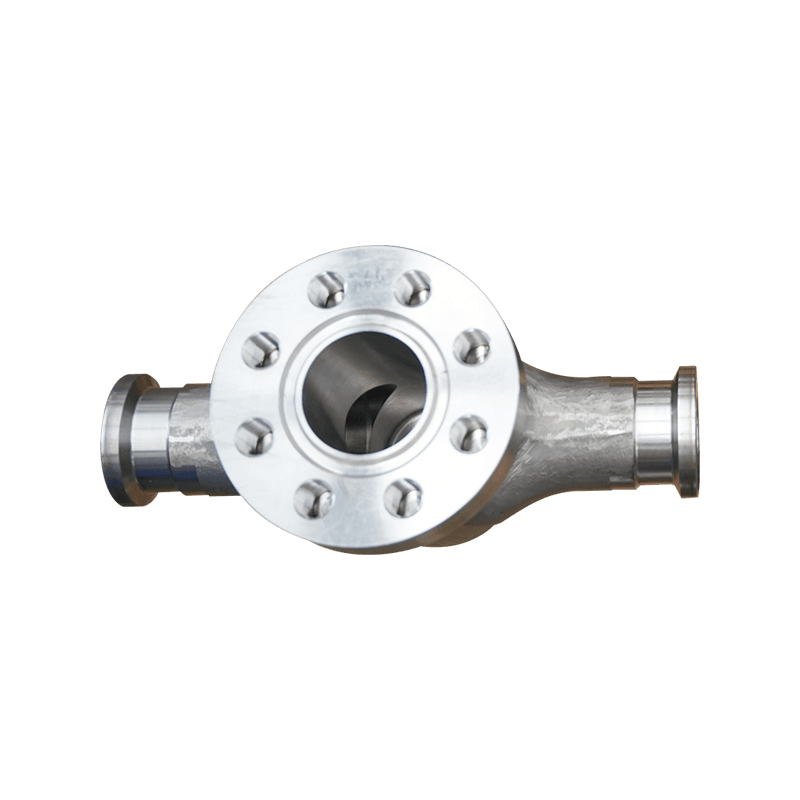

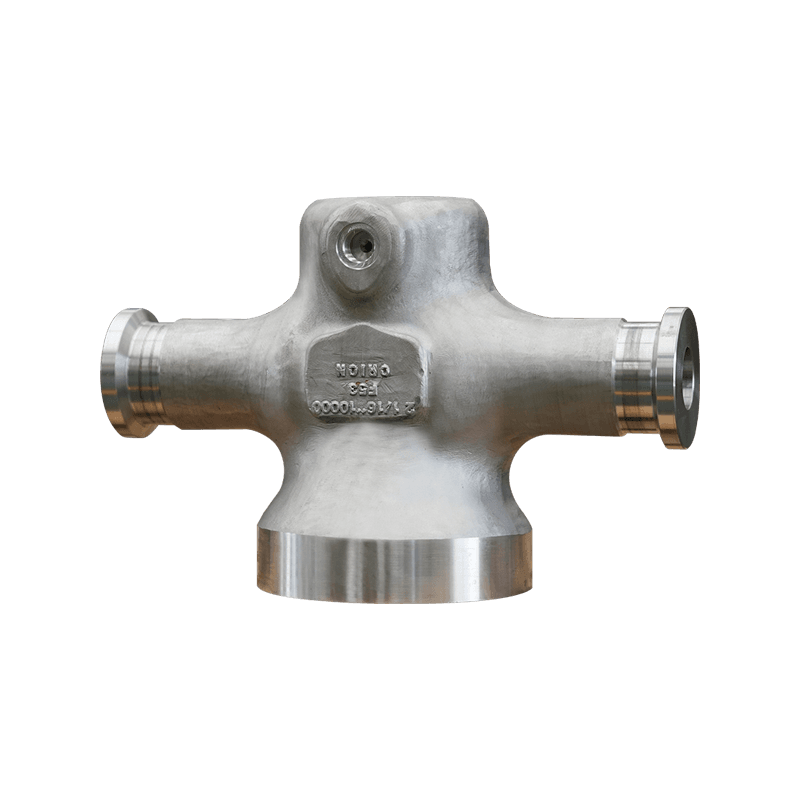

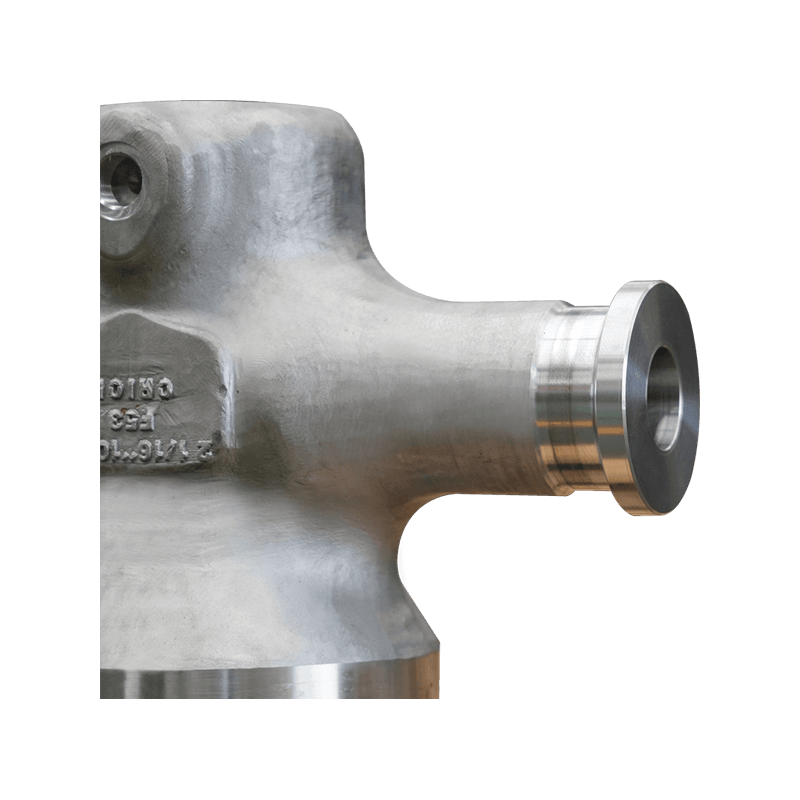

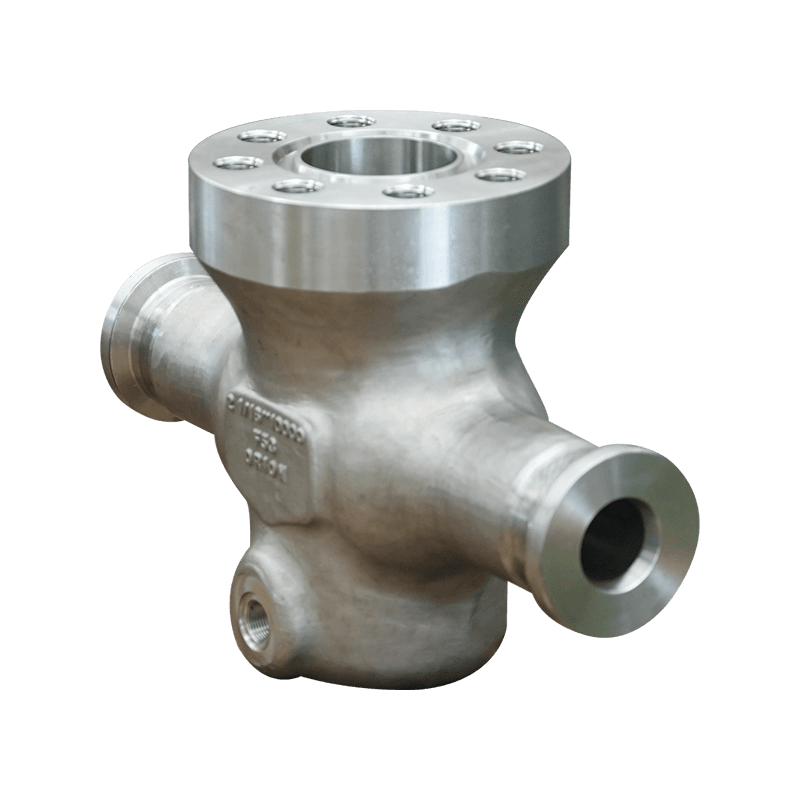

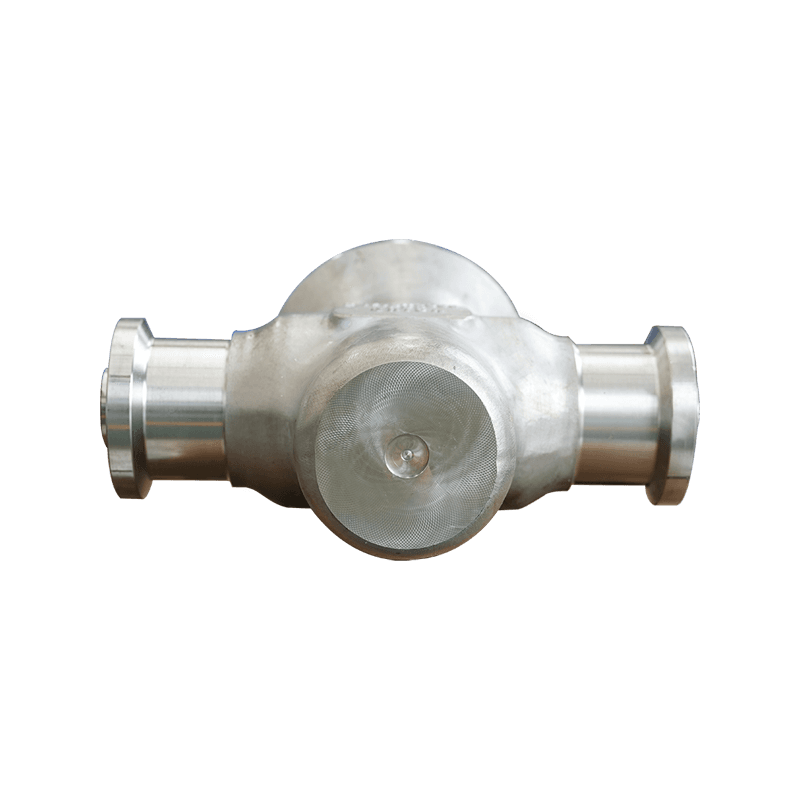

Wellhead- und Weihnachtsbaumkomponenten: Bohrlochköpfe und Weihnachtsbäume sind entscheidende Bestandteile in Öl- und Gasbrunnen und bieten die Kontrolle über den Flüssigkeitsfluss während des Bohr-, Fertigungs- und Produktionsprozesses. Die Schmiedefälle wird verwendet, um Komponenten wie Ventile, Flansche, Gehäuseköpfe, Schlauchköpfe und andere druckhaltige Teile herzustellen. Diese geschmiedeten Komponenten gewährleisten zuverlässige Versiegelung, Druckbekämpfung und Betriebssicherheit in Öl- und Gasbohrungen.

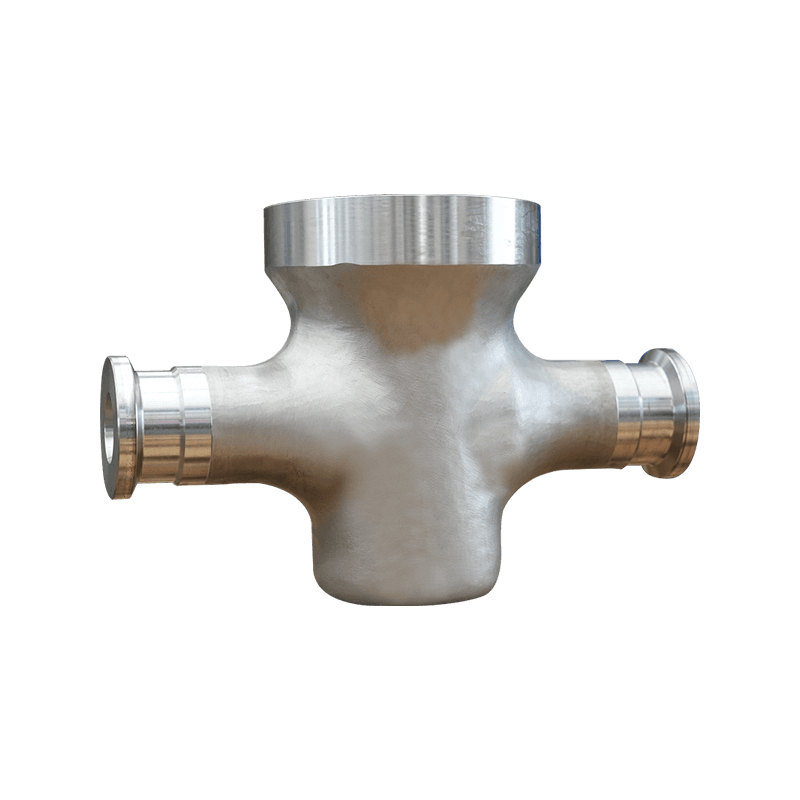

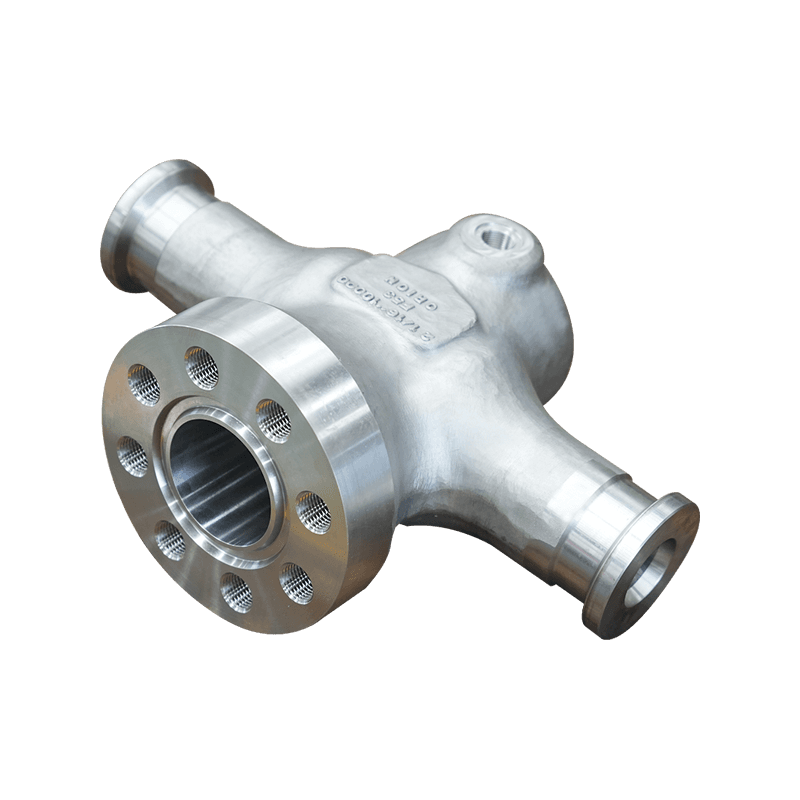

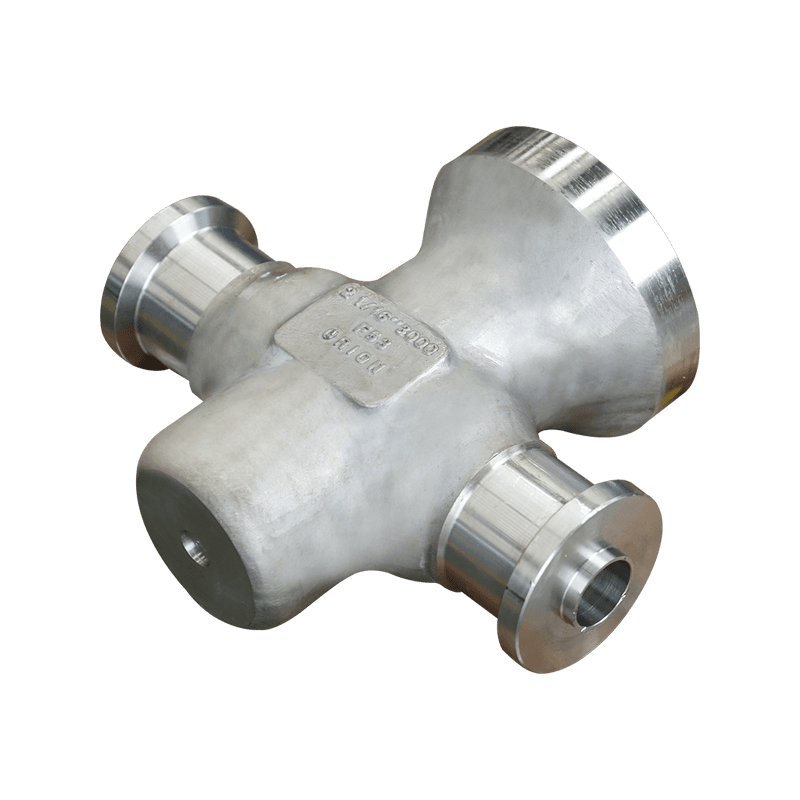

Pipeline -Anschlüsse und -verbinder: Close -Stempelschmied wird zur Herstellung von Pipeline -Anschlüssen, Steckverbindern und Flanschen verwendet, die in Öl- und Gastransportsystemen verwendet werden. Diese Komponenten umfassen Schweißhalsflansche, blinde Flansche, Gewindeschläge und Rohrleitungen. Forged Pipeline-Anpassungen bieten hohe Festigkeit, Leckwiderstand und langfristige Zuverlässigkeit, um die Integrität und Sicherheit von Öl- und Gaspipelines zu gewährleisten.

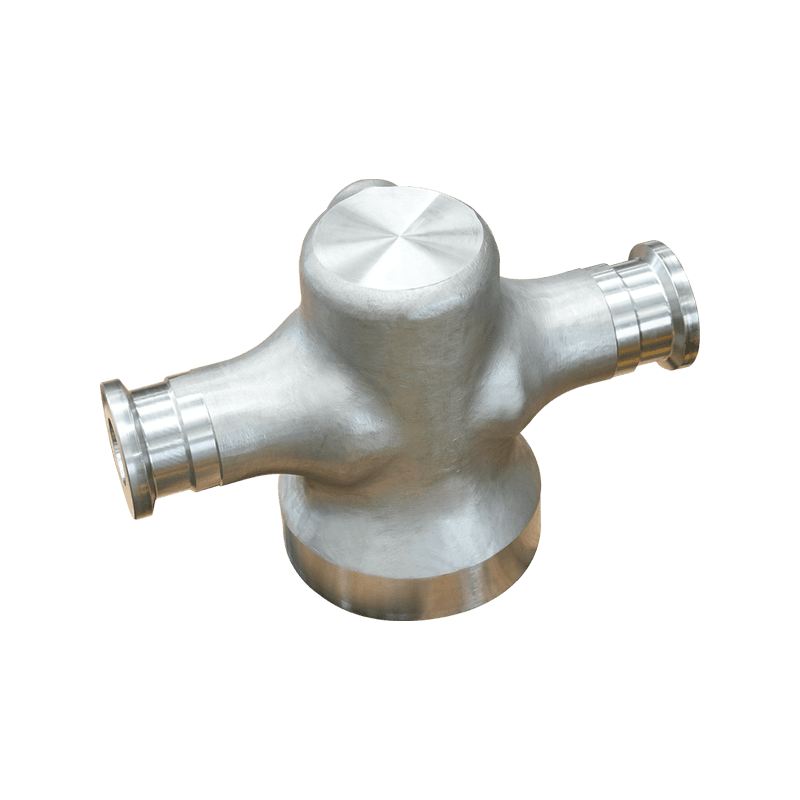

Unterwasserausrüstung: Close -Die -Schmiede ist für die Herstellung von Unterwassergeräten, die in der Offshore -Öl- und Gasproduktion verwendet werden, von wesentlicher Bedeutung, wie z. Diese Komponenten arbeiten in Tiefwasserumgebungen unter hohem Druck, extremen Temperaturen und korrosiven Meerwasserbedingungen. Forged Subsea -Geräte bieten die erforderliche strukturelle Integrität, Ermüdungsbeständigkeit und Korrosionsbeständigkeit, die für einen sicheren und zuverlässigen Offshore -Betrieb erforderlich sind.

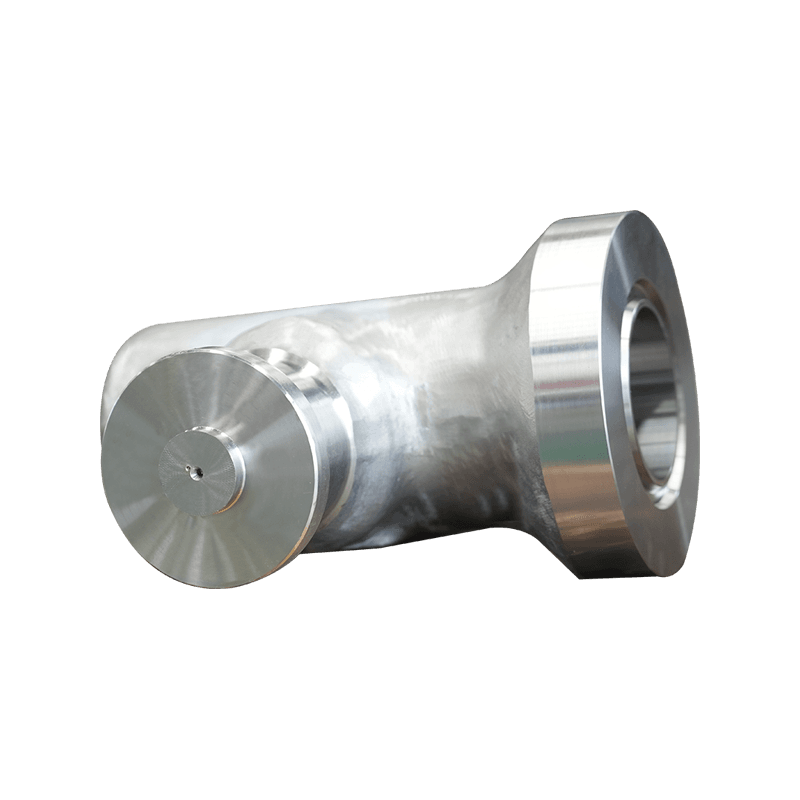

Pump- und Kompressorkomponenten:

Schließen Sie die Schmiede wird in der Herstellungspumpe und Kompressorkomponenten für Öl- und Gasverarbeitungsanlagen verwendet. Zu diesen Komponenten gehören Impeller, Wellen, Gehäuse und Ventile, die in Zentrifugalpumpen, Hilfspumpen und Kompressoren verwendet werden. Geschmiedete Pumpen- und Kompressorteile bieten eine überlegene Festigkeit, dimensionale Stabilität und Widerstand gegen Ermüdung und Erosion, um effiziente Flüssigkeitsabwicklung und -verarbeitungsvorgänge zu gewährleisten.

Instrumentierungs- und Steuerungssysteme: Die Schmiedefürchtzufer wird verwendet, um Präzisionskomponenten für Instrumentierungs- und Steuerungssysteme zu erzeugen, die in Öl- und Gasanlagen verwendet werden. Zu diesen Komponenten gehören Gesprächsmessgeräte, Temperatursensoren, Durchflussmesser und Kontrollventile. Gefälschte Instrumentenkomponenten bieten eine genaue Messung, einen zuverlässigen Betrieb und eine langfristige Leistung bei der Überwachung und Kontrolle verschiedener Prozessparameter.