Die moderne Industrielundschaft ist stark auf effiziente und zuverlässige Durchflusskontrollsysteme angewiesen Kugelhahn gilt als eine der am häufigsten verwendeten Komponenten. Von entscheidender Bedeutung für die Integrität und Leistung dieser Ventile ist der Herstellungsprozess, der zur Herstellung ihrer Gehäuse und anderer kritischer Teile verwendet wird. Zu diesen Methoden zählen Schmieden von Kugelhähnen ist von größter Bedeutung und bietet erhebliche Vorteile in Bezug auf Festigkeit, Haltbarkeit und Materialintegrität gegenüber alternativen Herstellungstechniken wie dem Gießen.

Das Schmieden von Kugelhähnen verstehen

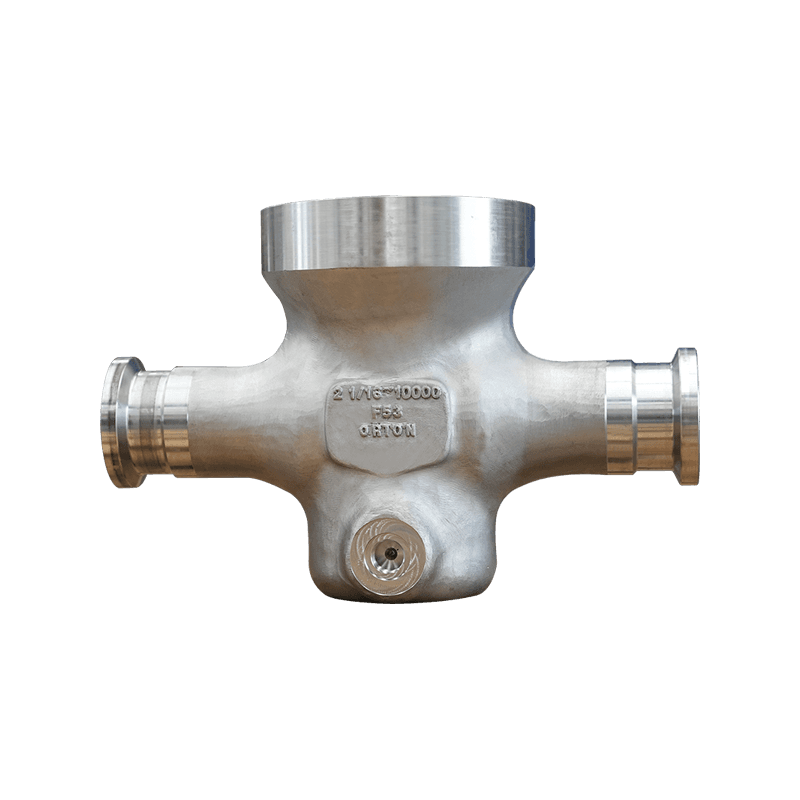

Schmieden von Kugelhähnen ist ein Metallbearbeitungsprozess, bei dem Metall – typischerweise Stahllegierungen wie Kohlenstoffstahl, Edelstahl oder Speziallegierungen – durch Druckkräfte geformt wird. Das Material wird in einen plastischen Zustand erhitzt und dann mit Matrizen in eine vorgefertigte Form gehämmert oder gepresst. Dieser Prozess unterscheidet sich vom Gießen, bei dem geschmolzenes Metall in eine Form gegossen und erstarren gelassen wird.

Der Mikrostrukturvorteil

Der Hauptvorteil ergibt sich daraus Schmieden von Kugelhähnen liegt in seiner Fähigkeit, die Kornstruktur des Metalls zu verfeinern und auszurichten. Wenn das Metall unter Druck verformt wird, folgt der innere Kornfluss der Kontur der Ventilform. Dieser ununterbrochene Kornfluss beseitigt innere Hohlräume, Porosität und Schrumpfung, die Gusskomponenten beeinträchtigen können.

- Erhöhte Stärke: Die ausgerichtete Kornstruktur führt insbesondere zu hervorragenden mechanischen Eigenschaften Zugfestigkeit and Ermüdungsbeständigkeit . Geschmiedete Kugelhähne halten höheren Drücken und Betriebsbeanspruchungen stand.

- Verbesserte Duktilität und Zähigkeit: Die Verdichtung des Materials verbessert die Schlag- und Bruchfestigkeit des Ventils und macht es in anspruchsvollen Anwendungen zuverlässiger.

- Konsistenz: Das Schmieden sorgt für eine hervorragende Maßhaltigkeit und eine gleichmäßige Struktur von Stück zu Stück, was für die Qualitätssicherung in der Großserienproduktion von entscheidender Bedeutung ist.

Die Schritte des Kugelhahn-Schmiedeprozesses

Der Prozess der Herstellung eines Ventilkörpers durch Schmieden von Kugelhähnen wird sorgfältig kontrolliert, um sicherzustellen, dass das Endprodukt strengen Industriestandards (wie API, ASME und ISO) entspricht.

- Materialvorbereitung: Hochwertiges Rohmaterial (Stangenmaterial oder Knüppel) wird auf die erforderliche Größe zugeschnitten und auf seine chemische Zusammensetzung überprüft.

- Heizung: Der Metallbarren wird in einem Induktions- oder Gasofen gleichmäßig auf seine spezifische Schmiedetemperatur erhitzt, um sicherzustellen, dass er ohne Überhitzung den optimalen plastischen Zustand erreicht.

- Vorformen (optional): Manchmal werden Zwischenschritte zum Schmieden durchgeführt, um das Material zu konditionieren, bevor die endgültige Form erreicht wird.

- Schmieden (Der Gesenkprozess): Der erhitzte Barren wird in einen Formhohlraum gelegt und eine kräftige Presse oder ein Hammer übt extremen Druck aus. Dieser ein- oder mehrstufige Vorgang bildet den Ventilkörper, die Flanschverbindungen und andere Merkmale.

- Beschneiden: Überschüssiges Material, sogenannte Grate, wird vom Schmiedeteil abgetrennt.

- Wärmebehandlung: Der geschmiedete Körper wird häufig einem anschließenden Wärmebehandlungsprozess (z. B. Normalisieren oder Abschrecken und Anlassen) unterzogen, um seine mechanischen Eigenschaften zu optimieren und die beim Schmieden entstehenden inneren Spannungen abzubauen.

- Bearbeitung: Das geschmiedete Bauteil wird dann auf seine endgültigen Maßtoleranzen bearbeitet, was präzise Vorgänge wie Bohren, Gewindeschneiden und die Endbearbeitung der Sitzbereiche und Bohrungen erfordert.

Anwendungen von geschmiedeten Kugelhähnen

Aufgrund der überlegenen Stärke und Integrität von Schmieden von Kugelhähnen Geschmiedete Ventile sind die bevorzugte Wahl für kritische und folgenschwere Anwendungen in verschiedenen Branchen:

- Öl und Gas: Wird häufig in Pipelines, Raffinerien und Offshore-Plattformen eingesetzt, wo hoher Druck, korrosive Medien und extreme Temperaturen an der Tagesordnung sind.

- Stromerzeugung: Unverzichtbar für Dampf- und Wassersysteme in konventionellen und Kernkraftwerken.

- Chemische und petrochemische Verarbeitung: Ideal für den Umgang mit gefährlichen, flüchtigen oder stark korrosiven Flüssigkeiten, bei denen Leckagen oder Ausfälle nicht akzeptabel sind.

- Hochdruckdienste: Jede Anwendung, die Ventile erfordert, die für Druckstufen hoher Klasse ausgelegt sind (z. B. Klasse 600, 900, 1500 und 2500), erfordert normalerweise ein geschmiedetes Gehäuse.

Zusammenfassend lässt sich sagen, dass das Gießen für viele Universalventile weiterhin eine praktikable und kostengünstigere Option darstellt. Schmieden von Kugelhähnen bietet eine nicht verhandelbare Steigerung der Qualität und Zuverlässigkeit für anspruchsvolle Industriedienstleistungen. Die verbesserte Materialstärke und strukturelle Integrität sorgen für eine längere Betriebslebensdauer und vor allem für ein höheres Maß an Sicherheit für Personal und Prozesse.