Die Herstellung von Bearbeitete Ventilteile beinhaltet eine ausgefeilte Mischung aus traditionellen Bearbeitungstechniken und fortschrittlichen computergesteuerten Prozessen. Das Ziel ist es, Rohstoffe zu verwandeln - wie z.

Materialauswahl: die Grundlage der Qualität

Bevor eine Bearbeitung beginnt, muss das entsprechende Material basierend auf der vorgesehenen Anwendung des Ventils, dem Betriebsdruck, der Temperatur und der Korrosivität des Fluids ausgewählt werden. Diese Auswahl beeinflusst die verwendeten Bearbeitungsprozesse und -werkzeuge erheblich. Beispielsweise erfordern exotische Legierungen, die in Hochleistungsanwendungen verwendet werden, spezielle Werkzeuge und langsamere Bearbeitungsgeschwindigkeiten im Vergleich zu häufigeren Materialien.

Raue Bearbeitung: Die Grundlagen formen

Die Anfangsphasen der Bearbeitung beinhalten häufig grobe Bearbeitung Operationen. Diese Phase konzentriert sich darauf, große Mengen an Material schnell zu entfernen, um die Komponente in der Nähe ihrer endgültigen Form zu bringen. Gemeinsame Techniken umfassen:

-

Sägen: Wird zum Schneiden von Rohstoff in überschaubare Leerzeichen verwendet.

-

Drehen (Drehbearbeitung): Für zylindrische Teile wie Stängel und Scheibenblanks dreht sich eine Drehmaschine das Werkstück, während ein Schneidwerkzeug Material entfernt.

-

Mahlen: Verwendet zur Herstellung flacher Oberflächen, Schlitze und komplexer Geometrien an Komponenten wie Ventilkörpern. Dafür werden häufig große Multi-Achsen-Fräsmaschinen verwendet.

Diese Schruppenprozesse hinterlassen eine erhebliche Menge an Material für nachfolgende Finish -Operationen, um sicherzustellen, dass alle Oberflächenmängel oder Materialspannungen durch das anfängliche Schneiden später entfernt werden.

Präzisionsbearbeitung: Erreichung enger Toleranzen

Sobald die Grundform hergestellt ist, Präzisionsbearbeitung übernimmt, um die kritischen Abmessungen, Oberflächen und enge Toleranzen zu erreichen, die für den Ventilbetrieb erforderlich sind. Hier glänzt die wahre Kunst der Bearbeitungsklappenkomponenten, bei denen häufig CNC -Maschinen (Computer Numerical Control) zur beispiellosen Genauigkeit und Wiederholbarkeit verwendet werden.

-

CNC drehen: Die moderne CNC -Dauer steuert genau die Bewegung von Schneidwerkzeugen und ermöglicht die Erzeugung komplizierter Merkmale auf Stielen, Sitzen und anderen Rotationskomponenten mit außergewöhnlicher Genauigkeit. Dies umfasst Funktionen wie Gewindeschneidung, Rillen und präzisen Durchmesserregelung.

-

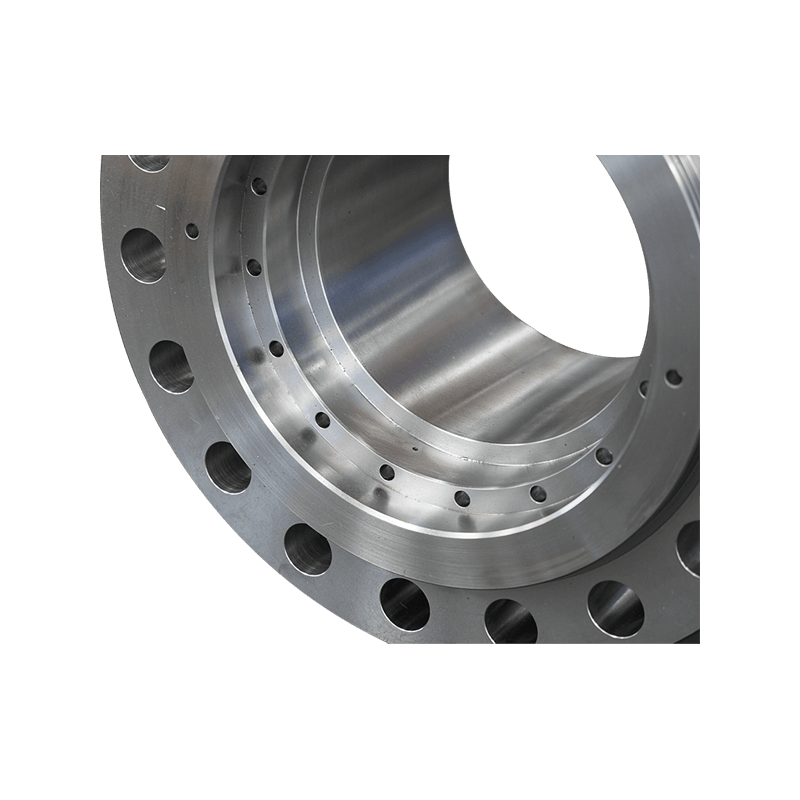

CNC -Mahlen: Bei Ventilkörpern und Decken können CNC-Fräsmaschinen mit mehreren Achsen komplexe Vorgänge ausführen und präzise Schraubenlöcher, Flüssigkeitsuntersuchungen und Montagebereich erzeugen. Die Fähigkeit, auf mehreren Achsen gleichzeitig zu maschinen, verkürzt die Einstellungszeit und verbessert die Genauigkeit.

-

Schleifen: Bei extrem engen Toleranzen und überlegenen Oberflächenoberflächen, insbesondere auf kritischen Dichtflächen wie Ventilsitzen und Scheiben, sind Schleifvorgänge unerlässlich. Das Schleifen verwendet Schleifräder, um kleine Mengen an Material zu entfernen, was zu sehr glatten und präzisen Oberflächen führt, die für die Vorbeugung von Lecks von entscheidender Bedeutung sind.

-

Honen und Länen: Diese Superfinishing -Prozesse werden zur Erreichung noch feinerer Oberflächenbewegungen und der dimensionalen Genauigkeit auf kritischen Paarungsflächen verwendet. Das Honen wird häufig für interne zylindrische Oberflächen verwendet, während das Läpsting extrem flache und glatte äußere Oberflächen erzeugt, wodurch die Dichtintegrität des Ventils verbessert wird.

Während dieser Präzisionsvorgänge werden hochspezialisierte Schneidwerkzeuge verwendet, die häufig aus Carbid-, Keramik- oder Diamant-Speisen-Materialien hergestellt werden, um die unterschiedliche Härte und Abrasierlichkeit von Ventilmaterialien zu bewältigen.

Qualitätskontrolle: Leistung sicherstellen

Nach der Bearbeitung alle Ventilbaugruppe Teil unterzieht strenge Qualitätskontrollen. Dies beinhaltet:

-

Dimensionale Inspektion: Unter Verwendung von Mikrometern, Bremssätteln, Koordinatenmessmaschinen (CMMs) und optischen Komparatoren, um zu überprüfen, ob alle Dimensionen Spezifikationen entsprechen.

-

Oberflächen -Finish -Analyse: Bewertung der Rauheit bearbeiteter Oberflächen, um eine optimale Versiegelung und Leistung zu gewährleisten.

-

Materialüberprüfung: Bestätigung der Materialzusammensetzung durch spektrografische Analyse oder andere Methoden.

-

Nicht-zerstörerische Tests (NDT): Techniken wie Magnetpartikelinspektion, Flüssigkeitspferenztests und Ultraschalluntersuchungen werden verwendet, um interne oder Oberflächendefekte nachzuweisen, die die Integrität der Komponente beeinträchtigen könnten.

Dieser akribische Inspektionsprozess sorgt dafür Präzisionsmaschine-Ventilkomponente ist zweckmäßig geeignet und trägt zum zuverlässigen Betrieb der endgültigen Ventilbaugruppe bei.

Die Zukunft der Ventilkomponentenbearbeitung

Die Branche entwickelt sich mit Fortschritten in der Bearbeitungstechnologie weiter. Die additive Herstellung (3D -Druck) spielt eine Rolle, insbesondere für Prototypen und komplexe interne Geometrien, die konventionell schwer zu maschinell zu maschinell sind. Die Roboterautomatisierung bei Materialhandhabung und Bearbeitungsvorgängen wird ebenfalls immer häufiger und verbessert die Effizienz und Konsistenz bei der Produktion von weiter Herstellte Ventilelemente .

Die Bearbeitung von Ventilteilen ist ein Beweis für die Präzisionstechnik, bei dem jeder Schnitt und jede Oberfläche zur Leistung und Sicherheit einer kritischen industriellen Infrastruktur beiträgt.